高度な技術力

最新鋭マシンを駆使し

高精度加工を実現

公差±0.1mmクラスの精密レーザー加工をはじめ、

高度な溶接・プレス技術による高精度加工を実施

公差±0.1mmクラスの精密加工を可能にする精密レーザーマシンをはじめ、最新鋭ドリルバンドソー「DAITO DB3C5030」等、複合機能を搭載した最新鋭マシンを多数導入。優れたマシン性能と溶接・プレス技術より、業界最高クラスの高精度加工を実現いたします。

天徳工業の特長

先進マシンと高度な溶接技術により

業界最高クラスの高精度加工が可能

最新鋭のレーザー加工マシンを導入し、公差±0.1mmクラスの精密加工を実現。現場施工型のテーパーポールにおいても、公差±0.3mmという切削並みの高精度を達成しています。さらに、溶接・製缶においては、熟練したエキスパートが高度な溶接技能を駆使し、公差±0.1mm以内という業界最高クラスの加工精度を可能にしています。

熟練したエキスパート技術者

のみが高品質な溶接を実施

溶接技術者一人ひとりのスキルをチェックするため、2か月に1回の社内試験を実施。「スキルマップ(技術得点表)」の溶接項目において、5点満点中4点以上を取得するエキスパートのみが、溶接を担当するよう規定しています。この「スキルマップ」は、ご要望によりユーザー様にも提出、常に技術研鑚に努め、ユーザー様へ高品質な溶接製品を提供しています。

高度な技術が必要な「U曲げ」や

プレスによる難加工も実現

加工後の修正が難しい「U曲げ」も、熟練したエキスパートにより同心・直角・平行を維持したまま、スピーディーかつ高精度に仕上げることが可能です。また、反りの原因となる残留応力を、独自のノウハウによりコントロールすることが可能。さらに、材料特性や弾性・加工硬化等も考慮して、プレスによる難加工も実現しています。

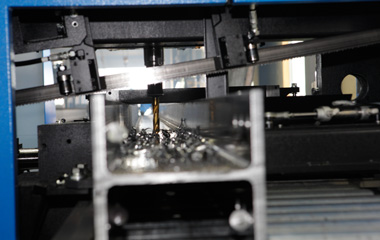

最新鋭ドリルバンドソーにより

形鋼への高精度切断・穴あけを実施

最新鋭ドリルバンドソー「DAITO DB3C5030」を導入。上・左・右=3方向に搭載された合計24本のドリルを高速自動交換、「サーボモータ・ボールねじ式」切込み方式により、油温の変化に影響されず常に安定した切込みが可能。多様な小型形鋼への高精度切断・穴あけを実施します。

技術向上への取組み

独自トレーニングシステムにより、上級技術者の高精度技術を継承

各種大手メーカー様の信頼に高度な技術力でお応えしています。

技術水準向上を目指し、独自の社内トレーニングシステムを導入。上級技術者の指導のもと勉強会を開催し、技術スタッフ一人ひとりが技術力向上に向けて切磋琢磨しあっています。このようなノウハウやナレッジの共有により、個人の技能を会社組織全体の技能へ高め継承、各種大手メーカー様の信頼に高度な技術力でお応えしています。